Руды редких металлов и элементов: виды и характеристики, способы добычи, применение

Содержание:

- Обогащение железных руд

- Месторождения железной руды

- Обогащение железной руды

- Сфера применения

- Виды и характеристики

- Добыча медных руд в мире

- Алюминиевая промышленность

- Металлов требуется все больше

- Химический состав

- Что делают из железной руды — применение железной руды

- Страны, добывающие руды редких металлов

- Какие бывают руды

- Как добывают руду

- Химический состав

- Что такое железная руда и как она выглядит

- Виды железных руд и их характеристики

Обогащение железных руд

В недрах земли железная руда хранится в первозданном виде, непригодном для использования человеком в народном хозяйстве. Чтобы отделить металлы от минералов, применяют метод обогащения. При этом используют свойства руд различного характера. В результате этого процесса, повышают концентрацию ценных минералов, а пустые и ненужные элементы удаляют. Технологический процесс обогащения состоит из нескольких отдельных операций, в результате чего получают минерал в том состоянии, которое необходимо.

В первую очередь, сортируют и предварительно обрабатывают сырье, полученное после разработки железных руд. К предварительным работам относят грохочение, дробление и обжиг. После этого, заготовки железной руды направляют на основную переработку, которая основана на различиях свойствах составляющих компонентов сырья:

- влагопоглощаемости;

- магнитной способности;

- плотности заготовок;

- промываемости;

- других специфических свойствах.

Процесс обогащения железной руды повышает концентрацию ценных элементов. Выполняют процедуру следующими методами:

- механическим;

- физическим;

- химическим.

Механические методы выделяют металлическое включение железной руды, используя дробление, размалывание или грохочение. Целью такой обработки является получение измельченного сырья определенной фракции. В зависимости от типа применяемого оборудования, получают заготовки грубого, среднего или тонкого помола.

Форма полученных частиц и состав гранул позволяет увеличить дисперсность ценных элементов, которые необходимо выделить в процессе обогащения. Железная руда, после обогащения механическими методами становится устойчивой к колебаниям температуры, имеет однородность смеси, улучшает глубину и скорость химических реакций при воздействии других элементов.

Механические методы обогащения руды могут выполняться посредством классификаторов лоточного или конусного типа. Железные включения иногда отделяют с использованием водной среды.

При обогащении физическими способами применяют методы отсадных машин, гравитации, тяжелых сред, магнитной и электростатической сепарации, концентрации и флотации. Последний из этих способов позволяет отделить в рудах гидрофобные элементы от гидрофильных частиц, при этом масляные капли или пузырьки газа соединяются с трудно смачиваемыми взвесями и поднимают их на поверхность. Флотация способствует получению высококонцентрированных соединений, благодаря взаимодействию с частицами тяжелых металлов.

Химическое обогащение применяют как для обработки самих руд, так и для рудных концентратов, полученных в результате механического или физического воздействия. Такую обработку выполняют посредством плавления, обжига или выщелачивания.

Метод плавления использует различные свойства металлов и способствует полному избавлению от пустых пород и концентрированию железных элементов. Обжиг используют, как предварительную обработку перед выщелачиванием, которое выполняют в водной среде или растворителе с применением и газообразных реагентов.

Извлечение металлических включений находящихся в руде после обогащения, выполняют, применяя электролиз или химическое осаждение. Возможно использование различных растворителей, которые отделят необходимый ценный элемент.

Месторождения железной руды

Мировые запасы железной руды ограничены в количестве и своем местоположении. Территории скопления запасов руд называют месторождениями. На сегодняшний день месторождения железных руд делят на:

- Эндогенные. Они характеризуются особым расположением в земной коре, обычно в виде титаномагнетитовых руд. Формы и расположения таких вкраплений разнообразны, могут быть в форме линз, пластов, расположенных в земной коре в виде залежей, вулканообразовных залежей, в виде различных жил и других неправильных форм.

- Экзогенные. К этому типу относятся залежи бурых железняков и других осадочных пород.

- Метаморфогенные. К которым относятся залежи кварцитов.

Читать также: Мраморная крошка для литьевого мрамора

Месторождения таких руд можно встретить на территории всей нашей планеты. Наибольшее количество залежей сконцентрировано на территории постсоветских республик. В особенности Украины, России и Казахстана.

Крупнейшие месторождения железных руд в России

Большие запасы железа имеют такие страны как Бразилия, Канада, Австралия, США, Индия и ЮАР. При этом практически в каждой стране на земном шаре имеются свои разрабатываемыми месторождения, в случае дефицита которых, порода импортируется из других стран.

Обогащение железной руды

Обогащение железной руды

Так как в составе руд кроме необходимого железа есть множество примесей, то для получения максимального полезного выхода необходимо очистить породу, подготовив материал (концентрат) для выплавки. Весь процесс осуществляется на горно-обогатительных комбинатах. К различным видам руд, применяются свои приемы и методы очистки и удаление ненужных примесей.

Например, технологическая цепочка обогащения маггнитных железняков следующая:

- Изначально руда проходит стадию дробления на дробильных установках (например, щековых) и подается ленточным транспортером на станции сепарации.

- Используя электромагнитные сепараторы, отделяют части магнитного железняка от пустой ненужной породы.

- После чего рудная масса транспортируется на очередное дробление.

- Измельченные минералы перемещают на очередную станцию очистки, так называемые вибрационные сита, здесь полезная руда просеивается, отделяясь от легкой ненужно породы.

- Следующий этап – бункер мелкой руды, в котором вибрациями отделяются мелкие частицы примесей.

- Последующие циклы включают очередное добавление воды измельчение и прохождение рудной массы через шламовые насосы, удаляющие вместе с жидкостью ненужный шлам (пустую породу), и опять дробление.

- После многократного очищения насосами, руда поступает на так называемый грохот, который гравитационным методом в очередной раз очищает минералы.

- Многократно очищенная смесь поступает на обезвоживатель, удаляющий воду.

- Осушенная руда опять попадает на магнитные сепараторы, и уже потом на газожидкостную станцию.

Результатом обогащения становиться железорудный концентрат, использующийся при плавке.

Сфера применения

Производство и потребление редких металлов и элементов растёт с каждым годом. Особую потребность в них испытывают самые перспективные отрасли науки и техники.

Радиоэлектроника

Саму основу полупроводниковых приборов составляют такие химические элементы, как галлий, германий, индий, селен, теллур. В современных мобильных устройствах насчитывается порядка двух десятков редкоземельных металлов. Стоящие на каждом рабочем столе дисплеи мониторов содержат в своём составе европий, иттрий, тербий. На базе ниобия созданы сверхпроводящие материалы. Создание современной электронной лампы невозможно без бериллия, вольфрама, молибдена, циркония и тория.

Приборостроение

Очень широкое применение редкие металлы находят в приборостроении. Это, прежде всего рубидий и цезий – наиболее востребованные материалы при производстве фотоэлементов. Кроме того из редких металлов изготавливают сверхмощные магниты, электровакуумную технику, люминесцентные лампы, солнечные батареи. Множество современных технических средств содержит в своём составе драгоценные материалы: платину, золото, серебро, иридий, палладий, родий. Радиоактивные металлы широко используются в изготовлении приборов для научных исследований и медицины.

Атомная техника

Использование явления радиоактивности в своё время послужило основой создания ядерной энергетики. Реакторы современных атомных электростанций, ледоколов, атомных подводных лодок работают на уране. Кроме того в атомной технике достаточно широко используются: бериллий, цирконий, гафний, ниобий, тантал, ванадий и литий. И это – далеко не предел. Современные исследования термоядерных реакций, а в перспективе и создание новых атомных установок в самых различных отраслях потребуют всё большего привлечения редких минералов и элементов.

Машиностроение

Современное машиностроение имеет в своём арсенале более 60 металлов и тысячи сплавов. Значительную часть из них составляют редкие металлы. Очень часто они выступают в качестве важных добавок в составе сплавов. Именно благодаря таким добавкам, создаются высокопрочные соединения, устойчивые к высоким температурам, химическому и механическому воздействию, коррозии.

Сфера применения редких металлов в машиностроении всеобъемлюща. Они встречаются всюду: начиная от нано технологий – до изготовления космических аппаратов и гигантских судов.

Химическая промышленность

Химическая отрасль немыслима без использования редких металлов и их соединений. Они повсюду: в технологическом оборудовании, среди контрольно-измерительных приборов и непосредственно в самих химических процессах. С помощью катализаторов из редких металлов сегодня мы получаем сахар, спирт, щавелевую кислоту, производим разнообразные виды топлив и технологическое сырьё.

Металлургия

Именно металлургия служит основным проводником редких металлов во все отрасли мирового хозяйства. Ведь лишь благодаря самим металлургическим процессам и получаются готовые изделия этих химических элементов. Но это далеко не всё. Важную роль играют эти минералы и в производстве чёрной и цветной металлургии, позволяя получать металлы и сплавы с заранее заданными свойствами.

Виды и характеристики

Сами редкие металлы разделены на пять больших групп:

- Лёгкие: бериллий, литий, рубидий, стронций, цезий.

- Радиоактивные: актиний, радий, торий, уран и трансурановые элементы.

- Рассеянные металлы: галлий, гафний, германий, индий, рений, селен, таллий, теллур.

- Редкоземельные: иттрий, лантан и лантаноиды, скандий.

- Тугоплавкие металлы: ванадий, вольфрам, молибден, ниобий, тантал, цирконий.

Данное подразделение весьма условно, так как с совершенствованием геологоразведки и развитием промышленности, некоторые металлы уходят из разряда редких элементов. Само понятие «редкости» говорит об их незначительном использовании. Однако новые прогрессивные технологии коренным образом меняют ситуацию.

Источниками получения редких металлов могут служить месторождения, высокоминерализованные воды, рапа солёных озёр, россыпи, а также побочная продукция или отходы основных производств. Редкометаллические руды можно подразделить на непосредственно богатые редкими элементами, и руды других элементов, в которых редкие минералы присутствуют как примеси. Среди комплексных руд можно выделить:

- вольфраммолибденовые,

- титан-ниобий-тантал-редкоземельные,

- уран-ванадиевые,

- литий-цезиевые,

- цирконий-ниобиевые.

Примерами непосредственно руд редких металлов являются:

- Литиевые руды – это сподумен, амблигонит, лепидолит, циннвальдит, петалит.

- Бериллиевые руды – берилл, бертрандит, фенакит.

- Титановые руды – ильменит, рутил, ильменорутил, перовскит, сфен.

- Циркониевые руды – бадделит, циркон.

Добыча медных руд в мире

Медные рудники не сосредоточены в определенных географических зонах, а обнаружены в разных странах. В Америке в штатах Невада и Аризона разрабатывают месторождения халькозина. На Кубе распространены залежи оксида меди — куприта. В Перу ведется добыча хлорида меди.

Источников обогащенных руд в мире почти не осталось, медь добывается уже несколько сотен лет, поэтому все богатые рудники давно уже разработаны. В промышленности приходится применять низкосортные минералы (до 0,5% меди).

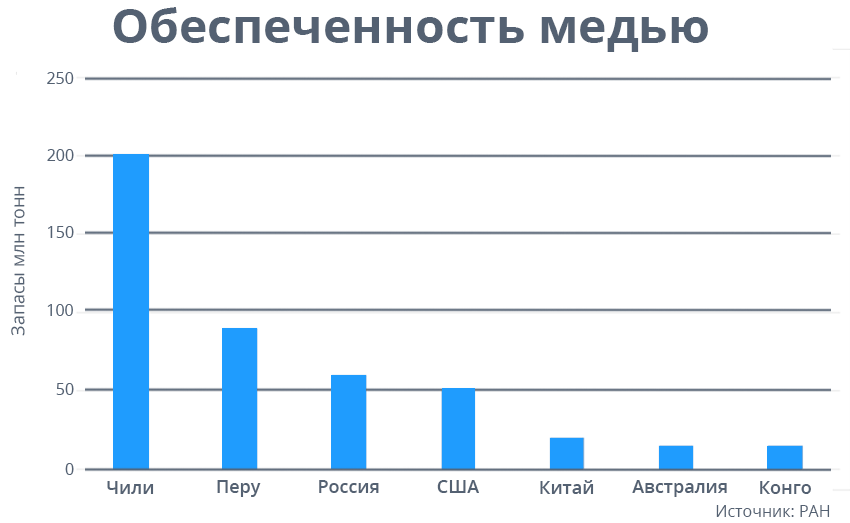

Страны лидеры по запасам и добыче медной руды

В список стран, богатых медными рудами, входят: Чили, Америка, Китай, Казахстан, Польша, Индонезия, Замбия. Доля РФ в мировой добыче руды составляет 9% (это третье место после Чили и США). По запасам минерала лидирует Чили, в которой находится 33% от мирового объема меди.

Самыми крупными рудниками считаются:

Рудник Чукикамата (Чили). Разработки ведутся более 100 лет, в течение этого периоды было разработано 26 млн. тонн металла;

Карьер Чукикамата (Чили)

Рудник Эскондида (Чили). Добыча осуществляется с 1990 года;

Карьер Эскондида (Чили)

Рудник Грасберг (Индонезия).

Карьер Грасберг (Индонезия)

Недавно были обнаружены крупные рудники в Перу (Антамина), в Бразилии (Салобу), Казахстане (Нурказган).

Эксперты утверждают, что объем экономически рентабельной меди составляет более 400 млн. тонн. по всему миру.

Алюминиевая промышленность

Алюминий — самый распространенный цветной металл в земной коре.

Производство алюминия можно разделить на три части:

- Добыча сырья для алюминиевой промышленности — бокситов

- Бокситы перерабатываются на глинозем

- Из расплава глинозема получают алюминий

- Первичный алюминий — алюминий, который производят из сырья — бокситов

- Вторичный алюминий — переплавленный алюминий (Промышленность развитых стран нацелена на производства вторичного алюминия)

Рейтинг стран по добыче бокситов:

- Гвинея

- Австралия

- Бразилия

- Ямайка

- Камерун

- Индия

Преимущественно бокситы распространены во влажных тропиках и субтропиках.

Карта, показывает какие страны лидирует по добыче бокситов

Металлов требуется все больше

Как отметил академик Бортников, если несколько веков назад человечество использовало незначительное число материалов и металлов: дерево, кирпич, железо, медь, олово, золото и серебро, — то в ХХ веке произошел огромный скачок их потребления. В 1980 году для создания компьютера требовалось всего 20 металлов, сейчас — около 60, а для того, чтобы создать современный самолет, нужно около 80 металлов. То есть значительная доля металлов, представленных в таблице Менделеева.

Их них можно выделить критически редкие металлы, важные для высокотехнологической промышленности: висмут, кобальт, литий, галлий, германий, иридий, литий, палладий, платина.

Каковы основные тенденции использования металлов в настоящее время? С одной стороны, это глобализация их производства, в производство металлов включается все больше стран, с другой — происходит монополизация производства некоторых из них: самая большая доля у Китая, который производит 50% всех металлов, прежде всего предназначенных для высокотехнологической промышленности, притом что его население составляет 19% населения Земли.

Самая большая доля в производстве металлов у Китая, который производит 50% всех металлов, прежде всего предназначенных для высокотехнологической промышленности, притом что его население составляет 19% населения Земли

Самая большая доля в производстве металлов у Китая, который производит 50% всех металлов, прежде всего предназначенных для высокотехнологической промышленности, притом что его население составляет 19% населения Земли

А ведь аппетиты экономики растут, соответственно растет и потребление металлов. Например, ежегодное производство олова увеличилось за последние годы на 21%, а галлия — в 29 раз.

Развитие технологий, вызванное борьбой с изменением климата, также потребует значительного роста потребления металлов — до 20 гигатонн через несколько лет. Так, развитие возобновляемой энергетики вызовет рост потребления алюминия, кобальта и других металлов, которые необходимы для строительства ветряных турбин, на 300%, солнечных батарей — на 200 %, устройств для накопителей энергии — на 1000%. К чему это может привести, видно на примере меди. Медь потребляется с незапамятных времен. Но долгие годы рост ее производства составлял в среднем 3% в год. А с 2013 по 2027 год будет произведено столько меди, сколько было произведено за всю историю человечества. Ожидается, что после 2030 года производство меди резко снизится из-за исчерпания ресурсов. А в нашей стране это должно произойти значительно раньше

И, скажем, рения, очень важного материала, хватит примерно на тот же срок. Встает вопрос: как обеспечить постоянно растущее население Земли металлами, при еще большем росте их потребления? Как обеспечить ресурсами достигнутый уровень жизни и улучшить его благодаря достижениям науки и техники?

Химический состав

Свойства железной руды, ее ценность и характеристики напрямую зависят от ее химического состава. Железная руда может содержать различное количество железа и других примесей. В зависимости от этого выделяют ее несколько типов:

- очень богатые, когда содержание железа в рудах превышает 65%;

- богатые, процент железа в которой варьируется в диапазоне от 60% до 65%;

- средние, от 45% и выше;

- бедные, в которых процент полезных элементов не превышает 45%.

Чем больше побочных примесей в составе железной руды, тем больше необходимо энергии на ее переработку, и тем менее эффективным является производство готовой продукции.

Состав породы может представлять собой совокупность различных минералов, пустой породы и других побочных примесей, соотношение которых зависит от ее месторождения.

Пустая порода также может содержать железо, но ее переработка экономически не целесообразна. Наиболее часто встречающиеся минералы представляют собой оксиды, карбонаты и силикаты железа.

Следует отметить, что в составе железистых пород может содержаться огромное количество вредных веществ, среди которых можно выделить серу, мышьяк, фосфор и другие.

https://youtube.com/watch?v=f09VHpe9R8o

Что делают из железной руды — применение железной руды

Понятно, что железная руда используется для получения металла. Но, еще две тысячи лет назад металлурги поняли, что в чистом виде железо довольно мягкий материал, изделия из которого немного лучше бронзы. Результатом стало открытие сплава железа с углеродом – стали.

Сегодня из этого металла изготавливается огромный список изделий, оборудования и машин. Однако, изобретение стали было связано с развитием оружейного дела, мастера в котором пытались получить материал с прочными характеристиками, но в то же время, с отличной гибкостью, ковкостью, и прочими техническими, физическими и химическими характеристиками. Сегодня высококачественный металл имеет и другие добавки, легирующие его, добавляя твердость износоустойчивость.

Вторым материалом, который производится с железной руды, является чугун. Это также сплав железа с углеродом, которого в составе имеется более чем 2,14%.

Длительное время чугун считался бесполезным материалом, который получался либо при нарушении технологии выплавки стали, или как побочный металл, оседающий на дне плавильных печей. В основном его выбрасывали, его невозможно ковать (хрупкий и практически не пластичный).

Сегодня чугун используют во многих отраслях, особенно в машиностроении. Также этот металл используется для получения стали (мартеновские печи и бессмеровский способ).

С ростом производства требуется все больше материалов, что способствует интенсивной разработке месторождений. Но развитые страны считают более целесообразным импортировать относительно недорогое сырье, сокращая объемы собственного производства. Это позволяет основным странам экспортерам наращивать добычу железной руды с дальнейшим ее обогащением и продажей в качестве концентрата.

Страны, добывающие руды редких металлов

История добычи руд редких металлов такова, что до 90-ых голов прошлого века лидерами являлись:

- США – 17 тыс. т.

- СССР – 8,5 тыс. т.

- Китай – 6 тыс. т.

Затем ситуация изменилась и безусловным лидером становится Китай, производящий 120 тыс. т редких элементов в 2007-2008 годах. Но, начиная со второго десятилетия XXI-го века, власти Китая значительно ограничили добычу этого вида полезных ископаемых, что привело к росту цен и увеличению добычи в странах-конкурентах.

В том числе и в России, принявшей широкую программу освоения столь востребованных полезных ископаемых, предусматривающую общую добычу их в 2020 году на сумму в 145 млрд. рублей.

Какие бывают руды

Руда отличается по концентрации содержащегося в ней элемента. Она бывает обогащенной (с концентрацией от 55%) и бедной (от 26%). Бедные руды целесообразно применять в производстве только после обогащения.

По происхождению выделяют следующие виды руд:

- Магматогенная (эндогенная) — образовавшаяся под воздействием высокой температуры;

- Поверхностная — осевшие остатки элемента на дне морских бассейнов;

- Метаморфогенная — полученная под воздействием экстремально высокого давления.

Основные соединения минералов с содержанием железа:

- Гематит (красный железняк). Самый ценный источник железа с содержанием элемента от 70% и с минимальной концентрацией вредных примесей.

- Магнетит. Химический элемент с содержанием металла от 72% отличается высокими магнитными свойствами и добывается на магнитных железняках.

- Сидерит (карбонат железа). Отмечается большое содержание пустой породы, самого железа в нем около 45-48%.

- Бурые железняки. Группа водных окислов с низким процентом железа, с примесями марганца и фосфора. Элемент с такими свойствами отличается хорошей восстанавливаемостью и пористой структурой.

Как добывают руду

Добыча железной руды — это сложный технический процесс, при котором происходит погружение в земные недра с целью поиска минералов. На сегодняшний день существует два способа добычи руды: открытая и закрытая.

Добыча руды открытым способом

Добыча руды открытым способом

Открытый (карьерный способ) — распространенный и наиболее безопасный вариант по сравнению с закрытой техникой. Метод актуален для тех случаев, когда в рабочей зоне отсутствуют твердые породы, а рядом нет населенных пунктов или инженерных систем.

Сначала вырывается карьер до 350 метров глубиной, после чего со дна большими машинами собирается и вывозится железо. После добычи материал на тепловозах отправляется на заводы по изготовлению стали и чугуна.

Карьеры роются экскаваторами, но такой процесс занимает много времени. Как только машина доберется до первого пласта рудника, материал сдается на экспертизу, чтобы определить процент содержания железа и целесообразность дальнейших работ (если процент выше 55%, работы в этой местности продолжаются).

Закрытый способ добычи

Добыча руды закрытым способом

Шахтная (закрытая) добыча руды применяется только в том случае, если планируется сохранить целостность ландшафта в той области, где ведется разработка рудных залежей. Также этот способ актуален для работ в горной местности. В этом случае создается сеть тоннелей под землей, что приводит к дополнительным расходам — строительство самой шахты и сложная транспортировка металла на поверхность. Самый главный недостаток — высокий риск для жизни рабочих, шахта может обрушиться и перекрыть доступ на поверхность.

Химический состав

Ценности и свойства руды во многом зависят от количества входящих в ее состав примесей. Именно от этого зависит ценность минерала и принимается решение о целесообразности его добычи. В соответствии с процентным содержанием посторонних веществ руду принято делить на несколько групп:

- Максимально богатая — содержание железа составляет более 65%.

- Богатая — 60−65%.

- Средняя — более 45%.

- Бедная — менее 45%.

Вполне очевидно, что при высоком содержании посторонних веществ для переработки руды требуется затратить больше энергии. Это в свою очередь негативно отражается на стоимости готовых изделий. Добываемая руда является совокупностью всевозможных минералов, посторонних примесей и пустой породы. Соотношение всех этих компонентов во многом зависит от месторождения.

В пустой породе также может содержаться железо, но ее переработка экономически невыгодна. Чаще всего в природе встречаются силикаты, оксиды и карбонаты железа. Кроме этого, порода может содержать и различные вредные примеси, например, фосфор, серу и т. д.

Что такое железная руда и как она выглядит

Образования в земной коре, содержащие железо в более или менее чистом виде или его соединения с другими веществами: кислородом, серой, кремнием и др.

Рудой такие залежи называются тогда, когда добыча ценного вещества в промышленных масштабах является экономически выгодной.

Видов подобных минеральных образований очень много. Видовой лидер геологической породы – красный железняк или по-гречески гематит. Название в переводе с греческого означает «кроваво-красный», имеет химическую формулу – Fe 2 O 3 .

Оксид железа отличается сложным цветом от черного до вишневого и красного. Непрозрачный, может быть в пылевом состоянии и плотным (во втором случае обладает поверхностным блеском).

Разнообразен по форме – встречается в виде зерна, чешуек, кристаллов и даже розового бутона.

Виды железных руд и их характеристики

С экономической точки зрения их классифицируют прежде всего по содержанию железа:

- Высокое – более 55%. Это не природные образования, а уже промышленный полуфабрикат.

- Среднее. Пример — аглоруда. Получают из богатого железом природного сырья через механическое воздействие.

- Низкое – менее 20%. Это полученные в результате магнитного сепарирования.

Экономически немаловажно и место добычи руд:

- Линейные — залегают в местах углублений земной поверхности, самые богатые железом, с малым содержанием серы и фосфора .

- Плоскоподобные — в природе формируются на поверхности железосодержащих кварцитов.

По геологическим параметрам, помимо гематитов, широко распространены и активно используются:

- Бурый железняк (nFe 2 O 3 + nH 2 O) – окись металла с участием воды на основе, обычно, лимонитов. Характерного грязно-желтоватого цвета, рыхлый, пористый. Ценного металла содержится от четверти до полсотни процентов. Немного — но вещество хорошо восстанавливается. Обогащается для дальнейшего изготовления хорошего чугуна.

- Магнитный железняк, магнетит — природный оксид железа (Fe 3 O 4). Распространены меньше гематитовых, но зато железа в них бывает более 70%. Бывают плотными и зернистыми, в виде вкрапленных в породу кристаллов, черно-синего цвета. Изначально соединение обладает магнитными свойствами, воздействие высоких температур их нивелирует.

- Шпатовый железняк, содержащий сидерит FeCO 3.

- В руде бывает большая доля глины, тогда это глинистый железняк. Редкий вид с относительно низким железо-содержанием и пустотами.